در این شماره گاهـنامه انواع کلی استریلایزرهای بخار بیمارستانی موجود در بازار به اختصار مرور می شود.

Steam Sterilization

می دانید که بخار اشباع تحت فشار یکی از قدیمی ترین روش های استریل کردن وسایل پزشکی در مراکز درمانی است. از آن جایی که این روش سال های زیادی وجود داشته است، به نظر می آید که روشی ساده و کاملا درک شده است. بیشتر گونه های باکتـری ها در معرض بخـار آب از بین می روند و دمای لازم با سرعتی مناسب با کمک کندانس (چگالش) بخار آب بر روی دیواره ها و سطوح به دست می آید.

به هر حال موفق بودن هر نوع فرآیند استریلیزاسیون، بستگی کاملی به کاهش و حذف باکتری ها (بار میکروبی) وسایل پیش از استریلیزاسیون، آماده سازی وسایل برای انجام استریلیزاسیون، انتخاب صحیح پارامترهای استریلیزاسیون، و روش درست برای حفظ استریلیتی وسایل تا زمان استفاده دارد. این چهار فاز همگی به هم مرتبط هستند و برای ایجاد و حفظ یک محصول استریل، هر یک باید به طور کامل به انجام رسیده باشند.

Types

آژانس CDC یا Centers for Disease Control and Prevention می گوید استریلایزر بخار دو نوع کلی دارد:

Gravity Displacement یا همان ثقلی و High-Speed-Vacuum یا همان پیش خلا (معروف به Highvacs). بخار از هوا سبک تر است و در نوع ثقلی، بخار از کناره ها یا بالای چمبر تزریق می شود و چـون به دلـیل سـبک تر بودن بالای هـوا قرار می گیرد، هوا را از راه خروجی یا تهویه در پایین چمبر به بیرون چمبر می راند. در نوع دارای پمپ خلا، خروج هوا با کمک قدرت مکش این پمپ انجام می شود (البته در حال حاضر دو نوع مکانیسم وجود دارد که گفته خواهد شد).

چرا هوا را باید خارج کرد؟ وجود هوا در چمبر و یا محبوس بودن هوا در وسایل داخل چمبر، کار را برای نفوذ بخار و تماس بخار با سطوح وسایل در چمبر مشکل می کند (سطوح شامل سطح خارجی و سطح داخلی هر وسیله می شود).

یک چرخه کاری یک استریلایزر بخار از سه مرحله کلی تشکیل می شود. فاز اول، آماده سازی و رسیدن به پارامترهای تنظیم شده فشار، دما و بخار؛ فاز دوم، طی کردن زمان تنظیم شده در حالی که پارامترهای دیگر ثابت هستند؛ فاز سوم، برگشتن فشار چمبر به فشار اولیه محیط (هم فشار شدن) است که می تواند شامل خشک و خنک شدن وسایل نیز باشد (فاز سوم در استریلایزرهای دارای پمپ خلا به عنوان Post Vacuum یا همان پس خلا است که عمل خروج بخار و خشک و خنک کردن وسایل داخل چمبر با کمک پمپ خلا انجام می شود).

برای استریل کردن مایعات، تخلیه (Exhaust) در فاز سوم با سرعت کمتری انجام می شود. برای مایعات باید حتما از سیکل مایعات استفاده کرد (هر نوع استریلایزر بخار که باشد، سیکل مایعات یک سیکل ثقلی است).

انجمنAAMI می گوید دو نوع استریلایزر بخار وجود دارد؛ یکی نوع ثقلی و دیگری Dynamic-Air-Removal است که خود شامل دو نوع می شود: یکی خروج هوا را با استفاده از ایجاد خلا و فشار بخار انجام می دهد (Pre Vacuum) و یکی با استفاده از یک سری تزریق ناگهانی و پرفشار بخار (Steam-Flush Pressure-Pulse (SFPP) Cycle). نمی توان گفت یک اتوکلاو بخار پیش خلا از یک اتوکلاو بخار ثقلی بهتر است، چرا که نـوع ثقلی به هر حال کاربردهای خود را در استریل کردن وسایلی چون مایعات و محیط های کشت دارد.

البته لازم است گفته شود زمان کلی سیکل (در یک سیکل مشابه) در نوع پیش خلا کوتاه تر است، و این به دلیل تخلیه سریع تر و بهتر هوا، زمان کمتر در دمای تنظیم شده برای استریلیزاسیون، و کمک پمپ خلا در فاز خشک کردن است.

دقت کنید سیکل Immediate Use یا Flash یا سریع، یک روش کار و فرآیند در استریل کردن است نه یک نوع استریلایزر. همان طور که یک استریلایزر پیش خلا ممکن است برنامه سیکل نوع ثقلی را هم داشته باشد.

یک تقسیم بندی دیگر از لحاظ اندازه استریلایزر بخار است. دو نوع کلی استریلایزر کوچک و بزرگ وجود دارد. استاندارد EN 13060 می گوید استریلایزری با حجم چمبر کوچکتر از 60 لیتر، یک استریلایزر بخار کوچک (Small) است و استریلایزری با حجم بیـش از 60 لیـتر، یک استریلایزر بخار بزرگ (Big) خواهد بود. نرم EN 285 توضیح می دهد که یک ماژول استاندارد 54 لیتری با ارتفاع 300 میلی متر، طول 600 میلی متر، و عرض 300 میلی متر به اضافه 6 لیتر فضای جای گیری، عدد 60 لیتر را به دست می دهد.

استاندارد و نرم اروپا (EN: European Norm) از دیدگاه دیگری نیز استریلایزرهای بخار و سیکل های آن ها را تقسیم بندی می کند (EN 13060). با توجه به نوع وسایل قابل استریل در هر نوع سیکل این تقسیم بندی انجام می شود. سیکل استریلیزاسیون می تواند یکی از سه نوع کلاس N، S یا B باشد.

کلاس N را می توان برای استریل کردن وسایل Naked یا برهنه یا None یا بدون پوشش و توپر جامد (Non-Wrapped and Non-Hollow) استفاده کرد. از آن جایی که پوشش و بسته بندی در استریلیزاسیون برای نگهداری استریلیتی وسایل تا زمان استفاده است، وسایلی که بدون پوشش استریل می شوند را باید فوری استفاده کرد، مگر این که شرایط خاصی برای انبارش و حمل آن ها ایجاد شده باشد.

کلاس S به عنوان یک سیکل Specified یا Special یا خاص و ویژه است، به این معنا که سازنده استریلایزر باید تعیین کند چه وسایلی در آن استریلایزر بخار قابل استریل کردن هست و چه وسایلی قابل استریل کردن نیست. البته هر آن چه در یک فرآیند استریلیزاسیون کلاس N قابل استریل کردن باشد (یعنی همان وسایل جامد توپر بدون پوشش)، در یک کلاس S نیز قابل استریل کردن خواهد بود. سیکل کلاس S علاوه بر این ها، دست کم باید قابلیت استریل کردن یکی از این موارد را داشته باشد: وسایل متخلخل، وسایل کوچک خلل و فرج دار، وسایل توخالی نوع A، وسایل توخالی نوع B، وسایل تک پوشش، و وسایل چند پوشش.

کلاس B که برگرفته از کلمه Big است این مفهوم را می رساند که یک استریلایزر بخار بزرگ قادر است وسایل از نوع بسته بندی شده یا پوشش دار، بدون پوشش، توخالی نوع A و B، توپر، متخلخل و غیرمتخلخل، و در کل تمام وسایل قابل استریل کردن در یک فرآیند استریلیزاسیون بخار را استریل کند. این کلاس B قابلیت های کلاس S و N را هم می تواند داشته باشد. گرچه تعریف این کلاس برای استریلایزر بزرگ است، اما یک استریلایزر بخار کوچک و رومیزی هم می تواند در صورت داشتن ویژگی های لازم، قابلیت انجام یک سیکل کلاس B را داشته باشد.

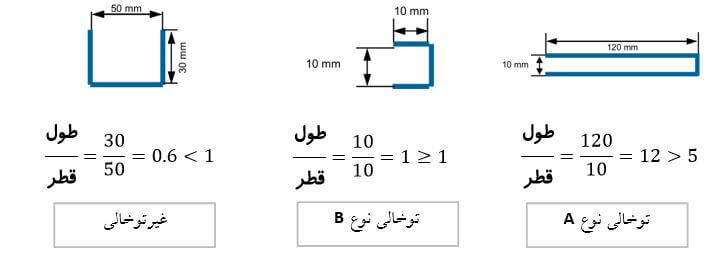

حال تعریف این سه کلاس را با توجه به وسایل توخالی و لومن دار بررسی می کنیم. وسایل از این دید، سه نوع هستند: غیر توخالی و یا توپر(Non-Hollow)، توخالی نوع Hollow Type-B، توخالی نوع Hollow Type-A. این تعریف بر اساس شکلی از لوله است و نسبت طول لوله به قطر دهانه لوله، نوع وسیله را مشخص می کند. غیر توخالی، وسیله است که نسبت طول به قطر حفره کمتر از عدد 1 است؛ نوع B نسبت طول به قطرش بین 1 تا 5 است؛ در نوع A که سخت ترین نوع برای استریل کردن است، نسبت طول به قطر بزرگ تر از عدد 5 خواهد بود (البته واضح است که بزرگ تر از عدد 1 هم هست). این اعداد و نسبت ها در حالتی است که فقط یک سر لوله باز باشد؛ اگر دو سر لوله باز باشد، طول و نسبت (طول به قطر)، دو برابر نسبت های بالا می تواند باشد.

در این جا نمونه هایی از این سه نوع وسایل آورده شده است:

البته مراقب باید بود که بیشترین طول وسیله توخالی قابل استریل نوع A را سازنده آن استریلایزر و گزارش های مستند آن باید تعیین کند.

در صفحه بعد مروری بر نمودار دما-زمان-فشار کلاس های مختلف سیکل استریلایزر بخار می کنیم.

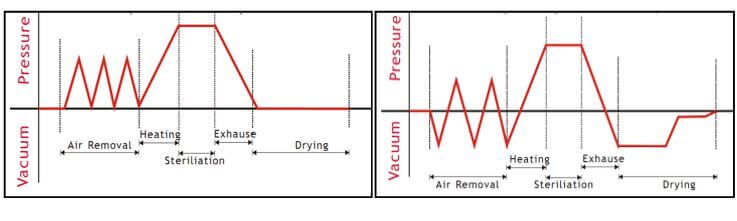

در این دو نـمودار، محـور افقـی گویـای زمان است و محور عمـودی فشار داخل چمبر را نشان می دهد؛ گرچه برای توضیح کلی دما هم می توان از محور عمودی کمک گرفت. نقطه صفر نمودار، فشار محیط و اولیه است و زمان آغاز سیکل. در شکل سمت چپ که یک کلاس N را نشان می دهد، برای خارج کردن هوای داخل چمبر و هوای داخل وسایل، از پمپ خلا استفاده نشده است. فشار و دما با ورود بخار از بالا یا کناره های چمبر بالا می رود و به دلیل وزن کمتر بخار نسبت به هوا، هر چه چـمبر از بـخار پرتر می شود، هوا جای کمتری خواهد داشت و در نتیجه از پایین چمبر خارج می شود.

در این دو نـمودار، محـور افقـی گویـای زمان است و محور عمـودی فشار داخل چمبر را نشان می دهد؛ گرچه برای توضیح کلی دما هم می توان از محور عمودی کمک گرفت. نقطه صفر نمودار، فشار محیط و اولیه است و زمان آغاز سیکل. در شکل سمت چپ که یک کلاس N را نشان می دهد، برای خارج کردن هوای داخل چمبر و هوای داخل وسایل، از پمپ خلا استفاده نشده است. فشار و دما با ورود بخار از بالا یا کناره های چمبر بالا می رود و به دلیل وزن کمتر بخار نسبت به هوا، هر چه چـمبر از بـخار پرتر می شود، هوا جای کمتری خواهد داشت و در نتیجه از پایین چمبر خارج می شود.

گرچه در این نمودار، نوساناتی فرضی برای فشار در مرحله تخلیه هوا رسم شده است، ولی معمولا در عمل، همزمان با ورود بخار، مسیر خروجی هوای چمبر تا دمای حدود 100 درجه سانتی گراد باز می ماند (این دما توسـط حـسگر دمـا در محل خـروجی چـمبر خوانده می شود) و همان طور که ایجاد یا تزریق بخار ادامه دارد، فرض بر این است که تا رسیدن دمای چمبر به 100 درجه سانتی گراد، تمام هوای داخل چمبر و وسایل خارج می شود. پس در آن دما خروجی بسته می شود و سیکل وارد فاز گرم کردن (Heating) می شود.

با ایجاد یا تزریق بخار بیشتر و بالارفتن فشار، دما هم بالا می رود تا به دمای تنظیم شده برای آن سیکل برسد. سپس زمان تنظیم شده در آن دما سپری می شود و در نهایت با استفاده از فن یا ورود هوای فیلترشده به داخل چمبر (Exhaust)، هم کار خشک و خنک کردن انجام می شود و هم هم فشارشدن چمبر با محیط اطراف. در مورد سیکل کلاس B نمودار سمت راست، پمپ خلا برای تخلیه هوا، هوای داخل چمبر و وسایل را مکش می کند و چون تمام ورودی ها و خروجی های دیگر چمبر در این لحظات بسته هستند، فشار چمبر پایین می آید.

با رسیدن میزان خلا به میزان تنظیم شده، پمپ خلا از کار می ایستد و این بار بخار به داخل چمبر تزریق می شود. چون چمبر در فشار خلا است، نفوذ بخار در وسایل، سریع تر و کاراتر خواهد بود. با ورود بخار، فشار چمبر بالا می رود و با رسیدن فشار به فشار تنظیم شده، تزریق بخار متوقف می شود و دوباره پمپ خلا آغاز به کار می کند و هم زمان با خارج کردن بخار (و هوا)، فشار را به سطح خلا می برد.

فرض بر این است که تکرار این مکانیسم، باعث می شود هربار درصد یا بخش (Fraction) هوای داخل چمبر و وسایل کمتر و کمتر شود (توصیه بر سـه بـار تـکرار اسـت). پـس از طی شدن تعداد تنظیم شده مراحل تخلیه هوا (Air Removal)، پمپ خـلا از کار می ایستد و تزریق بخار، فشار و دما را به مانند کلاس N بالا می برد. مرحله استریلیزاسیون نیز به لحاظ روش مانند کلاس N انجام می شود و پس از طی شدن زمان تنظیم شده برای استریلیزاسیون، پمپ خلا دوباره وارد عمل می شود و با تخلیه کامل بخار، مرحله خشک و خنک کردن را کاراتر از یک کلاس N انجام می دهد.

چمبر در مرحله خشک کن در کلاس B، زمانی را در فشار خلا طی می کند تا وسـایل خنک تر شـوند و سپـس فاز هم فشاری با ورود هوای فیلترشده به داخل چمبر انجام می شود و در دستگاه می تواند باز شود. نمودار کاری کلاس S و نوع مکانیسم تخلیه هوا بستگی به سازنده آن دارد. تولید بخار در هر یک از این کلاس ها می تواند مرکزی نیز باشد.

Malfunctions

برخی از مشکلاتی که در استریلایـزر بـخار یا تاسـیسات متـصل به آن ممکن است به وجود بیاید، شامل این موارد می تواند باشد (صرفا جهت اطلاعات عمومی):

کمیت یا کیفیت پایین بخار:

• بخار خیس: عایق بندی نامناسب لوله های بخار/ اشکال در شیر یک طرفه تخلیه و یا عدم وجود شیر یک طرفه تخلیه/ تماس بخار با وسایل سرد/ وجود آب زیاد در بخار تولید شده در مولد بخار

• داغ بودن بیش از حد بخار: گرم شدن نامناسب چمبر/ پایین بودن فشار بخار برای یک دما/ کاهش شدید فشار بخار/ اشکال در شیر کنترلی بخار یا شیر کنترلی فشارشکن

• دیگر مشکلات بخار: نوسان و ناپایداری در فشار بخار ناشی از گرفتگی فیلتر، لوله کشی غیرحرفه ای یا تقاضا و مصرف بیش از حد بخار از مولد بخار/ حس گرها و کنترلرهای فشار خارج از تنظیم/ گرفتگی در لوله های بخار/ گرفتگی در صافی مسیر بخار/ گرفتگی در لوله تخلیه چمبر و صافی یا توری آن/ اشکال در شیر برقی ها

تخلیه ناکافی هوا

• مقدار یا عمق ناکافی خلا/ گرفتگی در لوله تخلیه چمبر و صافی یا توری آن/ گرفتگی در مجرای هواکش/ نشتی ناشی از اشکال در واشر لاستیکی دور در/ نشتی در دیگر نقاط چمبر/ شیرهای کنترلی معیوب، بلوک شده، یا خارج از تنظیم/ فشار پایین بخار/ دمای بالای آب/ فشار پایین آب ورودی/ گرفتگی در صافی آب ورودی/ حبس هوا توسط وسایل داخل چمبر/ نادرست بودن پارامترهای سیکل برای وسایل داخل چمبر

ناکافی بودن دمای سیکل

• خارج از تنظیم بودن حسگرهای دما/ طـولانی شدن زمان گرم شدن برای وسایل و پک های بزرگ (تاخیر زمانی در دما)/ گرفتگی در لوله تخلیه چمبر و صافی یا توری آن/ نوسان و ناپایداری در فشار بخار ناشی از گرفتگی فیلتر، لوله کشی غیرحرفه ای یا تقاضا و مصرف بیش از حد بخار از مولد بخار/ حضور گازهای چگال ناپذیر در لوله بخار و وسایل/ فشار ناکافی بخار ورودی/ گرفتگی در صافی ورودی بخار

زمان نامناسب در دمای خاص

• اشکال در تایمر کنترلی دستگاه/ نادرست بودن پارامترهای سیکل برای وسایل داخل چمبر/ بیش از حد بودن وسایل و پک ها و مجموع آن ها/ زمان رسیدن به دمای استریلیزاسیون در کمتر از 5/1 دقیقه برای دمای 132 تا 135 درجه سانتی گراد در یک سیکل ثقلی لازم به ذکر است همیشه استحکام یک زنجیر به اندازه ضعیف ترین حلقه آن است.

کیفیت انجام و نتایج تمام مراحل یا فازها از زمان تحویل وسایل آلوده به بخش استریل مرکزی، پاک سازی، شستشو، ضدعفونی، بسته بندی، چینش و استریلیزاسیون، مونیتورینگ و بازرسی در مراحل لازم، انبارش، تحویل، حمل و نقل تا محـل استـفاده، رسـاندن وسایل تا لحظه استفاده، همگی حلقه های زنجیر استریلیزاسیون هستند. اعتبار استریلیزاسیون شما، حداکثر به اندازه ضعیف ترین مرحله کار شما خواهد بود.

از بخش دانلود و سپس پوسترهای مان آرتا سلامت، پوستر شماره 2 را دانلود و چاپ کنید. در صورتی که برای مرکز درمانی خود، پوسترهای رایگان را به شکل چاپ شده در قطع A3 نیاز دارید، لطفا با ما تماس بگیرید.

دانلود گاهنامه