در این شماره گاهـنامه، موارد مربوط به طراحی و ساختار بخش استریل مرکزی به اختصار مرور می شود.

رعایت نکات و ملاحظات در طراحی یک بخش خدمات استریل مرکزی، فرآیندهای کاری را موثرتر و آسان تر می کند، ایمنی پرسنل را افزایش می دهد، آلودگی های محیطی را کاهش می دهد، و استریلیتی وسایل استریل شده را حفظ می نماید.

در صورت امکان، توصیه بر مرکزی کردن خدمات استریل است (فرآیندهای شستشو و گندزدایی، آماده سازی و بسته بندی، و استریلیزاسیون). در صورتی که امکان مرکزی سازی این فرآیندها نباشد، خط مشی ها و فرآیندهایی پایدار و دقیق باید در مرکز درمانی برقرار باشد، فرآیندهای استریلیزاسیون تحت یک نظارت مرکزی باشد، و تمام فعالیت ها بر اساس استانداردها و بخش نامه ها باشد.

CSSD

بخشی که در مرکز درمانی به تمام بخش ها و اتاق های عمل ابزار و وسایلی را ارائه می دهد که مورد فرآیند تمیزکردن، ضدعفونی کردن، و استریل کردن قرارگرفته اند، بخش استریل مرکزی یا خدمات استریل مرکزی آن مجموعه است.

این بخش هر اسمی می تواند به خود بگیرد، اما معمول ترین عنوان ها این موارد هستند:

CSR: Central Sterilization (Supply) Room

CSSD: Central Sterile (Sterilization) Supply Department

CSD: Central Sterilization (Service) Department

TSSU: Theatre Sterile Supply Unit

SPD: Sterile Processing Department

این بخش هر نامی که داشته باشد، وظیفه اش این است که به عنوان یک تولیدکننده یا خدمات دهنده، ابزار و وسایل مورد نیاز بخش های دیگر آن مرکز را 100% کامل، 100% تمیز و استریل، و 100% سروقت ارائه دهد.

در ادامه در این گاهنامه برای سادگی، با توجه به عرف مراکز در کشور، از مخفف CSSD استفاده خواهد شد.

Basics

در طراحی یک CSSD دست کم باید این موارد را مدنظر قرار داد:

• تعریف جریان کاری اصلی در یک CSSD

• تردد پرسنل و کنترل ترافیک در یک CSSD

• بخار (کیفیت- کمیت- خلوص) در یک CSSD

• دیوارها، کف، سقف، درها در یک CSSD

• تهویه (فشار مثبت و منفی) در یک CSSD

• دما و رطوبت در یک CSSD

• روشنایی در یک CSSD

• ایمنی الکتریکی و سلامت در یک CSSD

البته در صورتی که در CSSD استریلایزرهایی غیر از بخار هم وجود داشته باشند، مانند گاز اتیلن اکساید و شیمیایی و غیره، باید موارد عملیاتی و ایمنی آن ها نیز به این موارد اضافه شود.

Workflow

• بخش های کثیف، تمیز، و استریل باید با استفاده از دیوارها یا پارتیشن ها از هم جدا باشند

• طراحی هر بخش باید به گونه ای باشد که فضای کافی برای انجام امور وجود داشته باشد

• طراحی باید به شکلی باشد که کم ترین فاصله بین قسمت های مرتبط وجود داشته باشد

• جداسازی بخش ها به طور فیزیکی فقط زمانی کارایی دارد که هم الگوی کاری و هم جریان هوا به درستی باشند

• الگوی جریان کاری باید طوری باشد که در معرض قرارگرفتن پرسنل در برابر بیماری ها و میکروارگانیسم ها کم ترین اندازه ممکن باشد

• محل آسانسور کثیف و آسانسور تمیز برای جابه جایی وسایل باید درست تعبیه شده باشد، یعنی هریک در بخش مربوطه

• بهتر است دستگاه های واشر یا ابزارشوی که به شکل خودکار وسایل را از بخش کثیف به تمیز می برند وجود داشته باشد. گرچه تعبیه یک پنجره با ارتفاع مناسب بین بخش کثیف و تمیز نیز کمک می کند

• در بخش کثیف، باید دو محل دریافت وجود داشته باشد: یکی برای وسایلی که بایـد استـریل شوند و یکی برای وسایلی که فقط تمیز و یا تمیز و ضدعفونی می شوند

• در صورت وجود ورودی و روال دریافت یکسان برای همه وسایل، احتمال آلودگی و دوباره آلوده شدن وجود خواهد داشت

• با انباری که وسایـل یکبـارمـصرف تمـیز یا وسایل تمیز به ایـن بـخش (قسمت بسته بندی) می دهد باید مسیر تعریف شده ای وجود داشته باشد

• جداسازی کامل فعالیت ها و بخش ها و جریان هوا ممکن است در مراکزی که قدیمی هستند نیاز به تغییرات عملیاتی و ساختاری داشته باشد

Traffic

• افراد ممکن است آلودگی و میکروارگانیسم ها را با خود به بخش استریل مرکزی بیاورند

• افراد ممکن است در CSSD، در معرض آلودگی و میکروارگانیسم ها قرار بگیرند

• تردد در تمام بخش های بخش استریل مرکزی، از دریافت و تحویل اولیه تا تحویل نهایی، باید محدود به پرسنل مجاز باشد

• معـیار ورود (مجـاز بـودن یـک شخص)، چگونگی تردد بین قسمت های مختلف CSSD، و پوشش مناسب در روش های اجرایی و یا خط مشی باید نوشته شده باشد

• ویزیتورهای موقت و مهمان ها باید لباس خاص و پوشش لازم را داشته باشند

• پیروی نکردن از الگوی ترافیکی مناسب، ممکن است باعث آلودگی وسایل استریل شده با روش استفاده فوری یا IUSS یا فلش شود

Steam Quality, Purity, Quantity

• دو منـبع مختـلف برای بخاری که یک استریلایزر بخار استفاده می کند وجود دارد:

دیگ بخار مرکزی بیمارستان

مولد بخار داخلی هر دستگاه

• بخار معمولی تولیدی (بخار خانگی)، در برخی شرایط، برای فرآیند استریلیزاسیون پذیرفته نیست

• هر منبع بخار (شامل دیگ بخار و لوله های اتصالی) باید طوری طراحی، پایش، و نگهداری شود که کیفیت، خلوص، و کمیت بخار لازم برای استریلیزاسیون بخار را تامین کند

• اتوکلاوهای رومیزی معمولا بخار لازم را خودشان تولید می کنند و کم تر دچار تغییرات در کیفیت بخار هستند. کاربر بایستی بر اساس توصیه های سازنده دستگاه، خلوص آب مورد استفاده، پرکردن، تخلیه کردن، و نگهداری دستگاه را انجام دهد. آب مقطر یا دیونیزه شده معمولا توصیه می شود تا هم رسوب ایجاد نشود و هم خلوص بخار تولیدی مورد اطمینان باشد

Steam Quality

سه متغیر کلیدی برای کیفیت بخار وجود دارد:

• خشکی بخار باید بین 97 تا 100 درصد باشد (Dryness)

• سطح گازهای غیرقابل تراکم باید کمتر از 3/5 درصد حجم کلی باشد (NCGs)

• داغ شدن بیش ازحد بخار، نباید بیش از 25 درجه سانتی گراد بالاتر از نقطه اشباع باشد (Superheat)

• سیستم های بخار باید طوری باشند که تامین پیوسته و کافی بخار اشباع شده برای استریلایزرها بر اساس الزامات و توصیه های سازندگان استریلایزرها وجود داشته باشد

• بخار تامین شده برای استریلایزر، باید فشاری ثابت و بدون نوسان داشته باشد

• خصوصا در جایی که بخار در فاصله زیادی از استریلایزر تولید می شود، وجود مناسب تله های بخار، و عایق بندی لوله های بخار مهم است

• پس از نصب یا جابجایی استریلایزر و پس از تغییرات در دیگ بخار و آب ورودی آن و لوله های بخار، بررسی و آزمون متغیرهای کلیدی کیفیت بخار باید انجام و مستند شود

• آزمون باید در نقطه اتصال لوله های بخار به استریلایزر انجام شود

• به طور راندوم یا تصادفی باید پک ها را در انتهای یک سیکل استریلیزاسیون از لحاظ خشک بودن بررسی کرد تـا پک خیسی (Wet pack) وجود نداشته باشد (یعنی گاهی یکی از پک ها را پس از اتمام سیکل، باز و وارسی کرد)

• بخـار اگر بـیش از انـدازه خشک باشد، باعث داغ شدن بیش ازحد بخار (Superheat) می شود و شرایط بـهینه استـریلیزاسـیون بخار را از دست می دهد

• بخار اگر بیش از اندازه مرطوب باشد، می تواند باعث وجود پک های خیس در انتهای سیکل باشد (Wet packs)

• بخار اشباع بیش ترین مقدار رطوبت را دارد در حالی که هیچ کندانس مایعی در آن وجود ندارد

• فشار بخار تامین شده نباید بیش از دو برابر فشار مورد نیاز استریلایزر باشد، چرا که در شیرِ (valve) کاهش فشار، داغ¬شدن بخار رخ می دهد (superheat)، هرچه کاهش فشار بیش تر باشد، داغ شدن بیش تری رخ می دهد

Steam Purity

• باید وجود آلودگی در سیستم های بخار کم ترین اندازه ممکن باشد

• آب ورودی دیگ بخار، مواد شیمیایی مورد استفاده، و طراحی و نگهداری سیستم بخار در خلوص بخار تاثیر می گذارند

• آب ورودی و مواد شیمیایی مورد استفاده نباید به دیگ بخار و لوله ها آسیب بزنند

• معمولا باید از افزودنی هایی استفاده شود که در سطح صنایع غذایی و دارویی برای آب استفاده می شود

• وجود افزودنی های نامناسب هم به ابزار آسیب می زنند و هم بر روی ابزار لکه باقی می گذارند

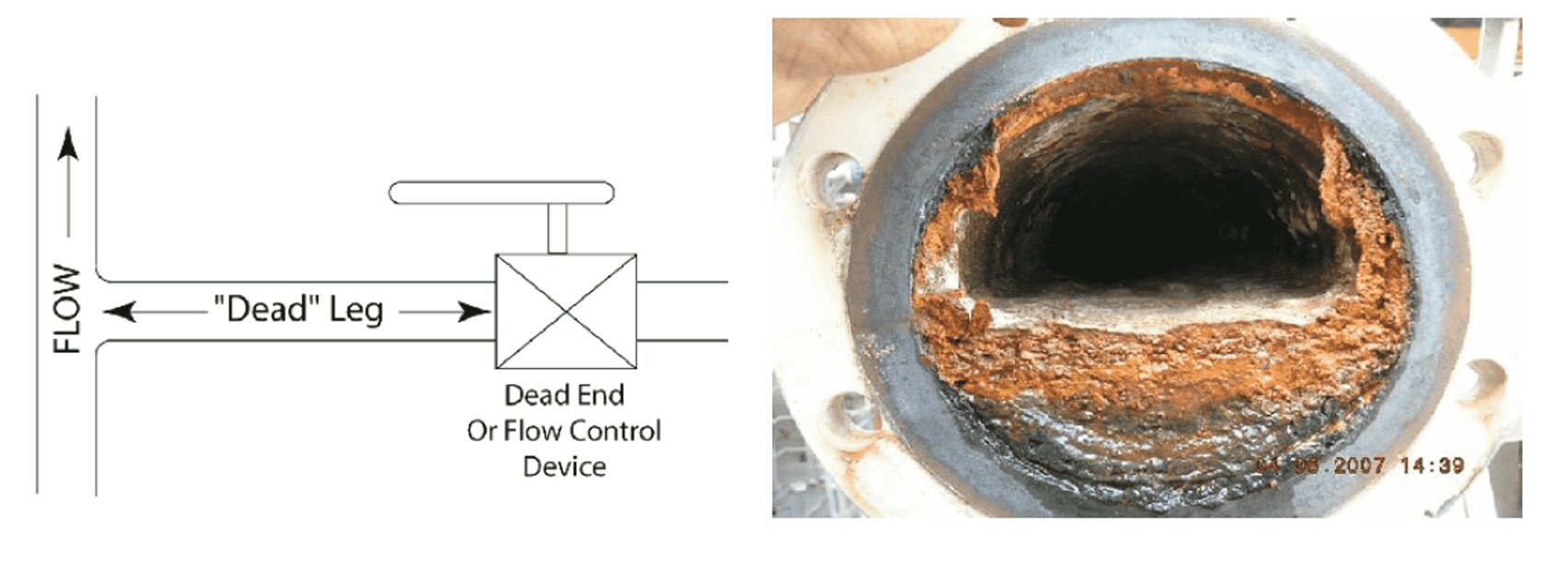

• باید لوله های بخار طوری طراحی شوند که در آن ها Dead legها وجود نداشته باشند. این فضاهای مرده که بخار در آن جریان ندارد، باعث انباشته شدن و انتشار آلودگی و میکروارگانیسم ها می شوند (در لوله های آب نیز این موضوع صدق می کند)

• باید در دوره های معین بر اساس روش اجرایی، خلوص بخار پایش شود

• سیستم بخار به مرور زمان با افزایش عمرش، رسوباتی ایجاد می کند که باید فیلتر شوند

• فیلترها باید در مسیر لوله ها در نزدیک ترین نقطه به استریلایزر نصب شده باشند

• فیلترها باید دارای تله هایی (Traps) برای حذف میعانات ایجاد شده باشند

• میزان سختی و pH آب، خلوص بخار را تحت تاثیر قرار می دهـند، بایـد افزودنی های به دیگ بخار و وضعیت آب ورودی پایش شوند تا مواد شیمیایی اضافی به همراه بخار حمل نشوند

• اسـتفاده از آمیـن ها (Amine) بـرای لـوله های بخار، باعث ایجاد لکه بر روی وسایل بسته بندی شده در داخل استریلایزر می شود

Steam Quantity

• میزان تقاضای بخار باید برآورد شده باشد تا سیستم تامـین بـخار (مرکزی یا مشترک ) قـابلیت پاسخ گویی به بیش ترین حد تقاضای بخار را داشته باشد

• تامین بخار باید تا به اندازه ای باشد که بخار، فشار ثابتی را در هر شرایط و زمانی بتواند برای استریلایزرها تامین کند. فشار بخار باید دست کم، کم ترین فشاری که سازنده استریلایزر توصیه کرده است را داشته باشد

• کم بودن مقدار بخار کم ترین مشکلی که ایجاد می کند قطع شدن سیکل استریلیزاسیون و کامل نشدن آن است

Steam Monitoring

روش های اجرایی باید برای نگهداری پیشگیرانه، تعمیرات، و پایش دیگ های بخار و لوله های بخار وجود داشته باشد

پایش و آزمون دیگ های بخار باید به طور کلی برای تعیین میزان این موارد باشد:

• آب ورودی: سختی، pH، مقدار آهن، و خصلت قلیایی (alkalinity) آن

• آب دیگ بخار: خصلت قلیایی و pH آن

• کندانس (میعان) برگشتی: خصلت قلیایی، رسانایی، سولفیدها، و pH آن

سیستم های اعلام وضعیت برای وضعیت تامین بخار، آب، برق، و هوا برای دستگاه های واشر و استریلایزر باید وجود داشته باشد تا کاربران را از نقص در تامین موارد یادشده خبردار کنند. دستگاه های ابزارشوی (واشر) و استریلایزر برای عملکرد صحیح، مقادیر مینیمم و ماکسیمم دارند. وجود سیستم اعلام، پاسخ سریع تر کاربران و انجام اقدامات لازم در زمان مناسب را در پی خواهد داشت.

Floors, Walls, Ceilings, Doors

کف ها

• کف ها نباید دارای برآمدگی و دست انداز باشد

• کف ها باید از موادی ساخته شوند که تحمل شستشوی روزانه و مواد شیمیایی مورد استفاده را داشته باشند. تمیزکردن برای حذف میکروارگانیسم ها و گرد و غبار است، گرد و غبار عامل انتشار میکروارگانیسم است

• نباید از فرش و موکت در کف ها استفاده کرد

• مواد کف ها نباید از جنسی باشد که ترکیبی است و ممکن است ریزش داشته باشد (یعنی طوری نباشد که ترکیبات آن جدا و ریخته شود)

• کف ناصاف، هل دادن ترولی ها را برای پرسنل مشکل می کند

• کف ناصاف می تواند باعث تکان خوردن و افتادن وسایل از روی ترولی ها شود

دیوارها

• دیوارها باید از موادی ساخته شده باشند که تحمل شستشوی روتین و اتفاقی را داشته باشند

• در ارتفاع و نقاط برخورد ترولی ها با دیوارها، باید محافظ دیوار نصب شود. نبودن محافظ باعث از بین رفتن پوشش دیوار و ریختن مواد دیوار در محیط کار می شود

• مواد دیوارها نباید از جنسی باشد که ترکیبی است و ممکن است ریزش داشته باشد

سقف ها

• سقف های بخش های مختلف در بخش استریل مرکزی، باید طوری اتصال داده شوند که در یک سطح باشند و اتصالات آن ها درون سقف باشند

• لوله ها و اتصالات دیگر باید درون سقف باشند

• یک سقف پرداخت شده با اتصالات درونی باعث می شود میعان یا کندانس، انبـاشتگی گرد و غبار و دیگر منابع آلودگی محدود شوند

• مواد سقف ها نباید از جنسی باشد که ترکیبی است و ممکن است ریزش داشته باشد

درها

• درهای موجود در یک CSSD باید از موادی ساخته شده باشند که مقاومت کافی در برابر ضربات ترولی ها را داشته باشند

• درها باید تحمل تمیزکردن های مکرر را داشته باشند

• درها نباید در قسمت پایین، آستانه داشته باشند، وجود آسـتانه، حمل ترولی را سخت می کند و در صورت برخورد ترولی با آستانه، وسایل ممکن است بریزند

• درها باید با توجه به جریان یک طرفه کاری و به آسانی باز شوند

Ventilation

• سیستم تهویه باید طوری طراحی شود که آلودگی های هوا وارد بخش های تمیز نشود و بار زیستی و آلودگی های محیطی کنترل شوند تا فرآیند استریلیزاسیون کاملا موثر باشد

• هوا باید از قسمت های با فشار مثبت وارد قسمت های با فشار منفی شود

• هوای قسمتی که باید فشار منفی داشته باشد، باید از طریق یک سیستم به بیرون تخلیه و خارج شود (آن هوا نباید دوباره به سیستم برگردد)

• کانال های سیستم تهویه باید داخل دیوار و در ارتفاع کف نصب شوند

• باید بر اساس برنامه مشخص، توری یا شبکه کانال، تمیز و فیلترها تعویض شوند

• ورودی هوای تازه باید دست کم 7/62 متر دور از خروجی تمام سیستم های تهویه و نقاطی که امکان جمع شدن گازها و دودها وجود دارد باشد

• نصب و استفاده از سیسـتم های گـردش هـوا از نـوع جـریـان بـه ســمت پایین (Down draft type)، به خاطر حمل عوامل آلودگی به سمت پایین، آلودگی را محدود می کند

• نباید از فن های ثابت و متحرک در هیچ کدام از قسمت ها استفاده شود (فن ها باید فقط در داخل سیستم های تهویه وجود داشته باشند). وجود فن ها باعث ایجاد جریان متلاطم و آشفته هوا می شود و گرد و خاک و میکروارگانیسم ها را جابجا می کند و در جریان هوای طراحی شده اختلال ایجاد می کند

| بخش کاری | جریان هوا | کمترین تعداد

تبادل هوا در ساعت |

| کثـیف | منفی | 10 بار * |

| تمیـز یا بستهبندی | مثبت | 4 بار |

| اسـتریل یا انـبارش | مثبت | 4 بار |

| سرویـسها و خانهداری | منفی | 10 بار |

* 10 بار در ساعت یعنی در هر ساعت، کل هوای اتاق، 10 دفعه تعویض (با استفاده از رقیق کردن) شود

Temperaure

• در هر قسمت باید دما توسط دماسنج پایش شود و روزانه ثبت گردد تا اطمینان وجود داشته باشد که دما درست کنترل شده است

• دمای هر قسمت با توجه به نوع پوشش پرسنل آن قسمت باید دمـای آسـایش و راحتـی بـاشـد، بـه همین دلیل در قسمت آلودگی زدایی یا کثیف، با توجه به تجهیزات ایمنی شخصی (PPE) که پرسنل به تن دارند، هوا باید خنک تر از دیگر قسمت ها باشد

• باکتری ها در دماهای بالاتر (البته در کم تر از دمای از بین رفتنشان) قوی تر و مقاوم تر می شوند، دمای پایین به کاهش بار زیستی در قسمت آلودگی زدایی کمک می کند

| بخش کاری | دمای هوا |

| کثـیف | 16 تا 18درجه سانتیگراد |

| تمیـز یا بستهبندی | 20 تا 23 درجه سانتیگراد |

| اسـتریل یا انـبارش | تا 24 درجه سانتیگراد |

| محل کار استریلایزر | بر اساس توصیه سازنده |

| سرویسها، دوشها، رختکنها | تا 24 درجه سانتیگراد |

Relative Humidity

• در هر قسمت باید رطوبت توسط رطوبت سنج پایش شود و روزانه ثبت گردد تا اطمینان وجود داشته باشد که رطوبت درست کنترل شده است

• افزایش موقت و گذرای رطوبت نسبی در بخش کثیف، بسته به نوع و حجم کار ممکن است رخ دهد

• در زمستان در زمان کارکردن هیترها، ممکن است نیاز به نصـب مرطـوب کنـنده هـا باشـد. در صورت قراردادن مرطوب کننده های کانالی در خلاف جهت فیلترهای نهایی، باید دست کم فاصله 57/4 متری بین آن ها رعایت شود

• مرطوب کننده های نوع بخار آب باید استفاده شود، نه نوع اسپری آب

• مرطوب کننده باید طوری باشد که احتمال ایجاد میعان را کاهش دهد و در صورت ایجاد میعانات، جذب شوند

• رطوبت بیش از اندازه توصیه شده، رشد میکروبی را می تواند افزایش دهد

• رطوبت نسبی پایین می تواند باعث خشک شدن بیش از حد مواد شود و نفوذ بخار را با مشکل روبرو کند

| بخش کاری | رطوبت نسبی هوا |

| کثـیف | 30 تا 60 درصد |

| تمیـز یا بستهبندی | 35 تا 50 درصد |

| اسـتریل یا انـبارش | کمتر از 70 درصد |

Lighting

• در طراحی سیستم روشنایی بخش استریل مرکزی باید به این نکته توجه داشت که سطوح استیـل زیادی در این بـخش وجود دارد. این استـیل فراوان، رنگ گرم را به سرد تبدیل می کند. بنابراین نوع روشنایی فلورسنت (سرد یا گرم)، رنگ دیوارها (سفید، رنگ های گرم، یا رنگ های تیره)، و و نوع و رنگ سطوح کاری (استیل، براق، مات) نوع و مقدار روشنایی مورد نیاز را تحت تاثیر قرار می دهند

• یک مهندس روشنایی به همراه مدیر CSSD باید روشنایی مناسب هر قسمت را تعیین کنند

• نور کمکی باید در محل شستشوی دستی و بازرسی ابزار وجود داشته باشد

• جهت تابش نور باید به شکلی باشد که پرسنل در سایه خودشان کار نکنند

• اتصال و نصب سیستم روشنایی باید به شکلی باشد که انباشتگی گرد و غبار کم ترین مقدار ممکن باشد. گرد و غبار روی اتصالات سیستم روشنایی می تواند به عنوان یک ناقل میکروارگانیسم ها عمل کند

سه سطح روشنایی بر اساس عوامل زیر محاسبه شده است:

• سن پرسنل: افراد زیر سن 40سال کم ترین میزان روشنایی را نیاز دارند؛ افراد بین 40 تا 55 سال میزان میانگین روشنایی را احتیاج دارند؛ افراد بالای 55 سال بیش ترین میزان روشنایی را نیاز دارند

• اهمیت سرعت و دقت در کار: هرچه اهمیت سرعت و دقت بالاتر باشد، روشنایی بیشتری هم مورد نیاز است

• میزان انعکاس نور در محل: رنگ های روشن، نور را منعکس می کنند و رنگ های تیره نور را جذب می کنند. هرچه انعکاس نور در محیط بیش تر باشد، میزان روشنایی کم تری مورد نیاز است

| بخش کاری | بیشترین | میانگین | کمترین |

| بازرسی کلی | 1000 لوکس | 750 لوکس | 500 لوکس |

| بازرسی دقیق | 2000 لوکس | 1500 لوکس | 1000 لوکس |

| محل سینکها | 1000 لوکس | 750 لوکس | 500 لوکس |

| فضای کاری کلی | 500 لوکس | 300 لوکس | 200 لوکس |

| انـبارش | 500 لوکس | 300 لوکس | 200 لوکس |

دانلود گاهنامه

عالی مفید و بسیار آموزنده ممنون از تیم حرفه ای مانآرتا سلامت